2014 年,八名工程师在 GE Aviation 总部大楼内开始了一项秘密项目。他们的挑战是什么?使用 3D 打印代替传统制造工艺来制造飞机发动机。

工程师们希望制造一种部件数量更少的发动机——少得多。普通的 CT7 涡轮螺旋桨发动机——一种常用于直升机的轻型发动机——大约有 900 个零件。当他们完成代号为 aCT7 的新原型时,该发动机仅有 16 个零件。

当时,工程师们并没有执着于将发动机安装到实际的飞机上。但他们的设计实验为一项更大的事业铺平了道路——为一架将搭载乘客的实际飞机制造 3D 打印发动机。

五年后,GE 部分 3D 打印的 Catalyst 发动机将于今年年底用于塞斯纳 Denali 飞机。它将拥有比世界上任何其他飞机发动机更多的 3D 打印部件。 这有望为航空业更高效、更经济、更环保的未来铺平道路。

自从十多年前首次征服创客空间(Makerspace)以来,3D 打印技术已经取得了长足的进步。你现在可以按一下按钮,制造出一个 火焰喷射器,甚至一个 栩栩如生的微缩人像。从更宏观的角度来看,这个行业正在蓬勃发展——据报道,其价值在 2017 年 已超过 70 亿美元 。

然而,3D 打印尚未完全“颠覆”航空业。其全部潜力仍有待释放。不过,GE 的 Catalyst 发动机已经展现出令人鼓舞的成果。

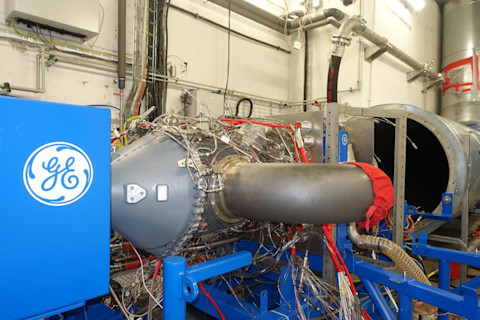

该发动机已经进行了数次成功的试运行。目前,它即将在未来几个月内在一架由 三分之一 3D 打印部件组成的样机上进行官方首飞。

Catalyst 发动机已在捷克共和国和加拿大进行了测试。(来源:GE Aviation)

GE Aviation

层层叠加

尽管 3D 打印(也称为增材制造)在工程领域仍相对较新,但其根源可以追溯到 20 世纪 80 年代初。一位名叫 查克·赫尔 (Chuck Hull) 的工程师在 1983 年率先发明了第一台 3D 打印机,用光聚合物制造小玩意,并最终于次年为该工艺申请了专利。赫尔随后创办了一家公司——3D Systems,该公司生产和销售 3D 打印机,他至今仍是该公司的首席技术官。

时间快进到 2011 年。当时,GE 的设计工程师乔什·穆克 (Josh Mook) 被分配协助制造燃油喷嘴头,这是 GE 与法国赛峰飞机发动机公司(Safran Airlines)联合项目的一部分。穆克说,GE 自 20 世纪 90 年代以来就已经拥有增材制造部门,但这却是第一个显著使用 3D 打印的大型项目。

他们希望取代的现有燃油喷嘴尺寸很小,可以放在手掌中,但却极其复杂。制造该部件需要 20 多个零件,需要焊接和钎焊在一起。

他们希望 3D 打印能够让他们逐层打印喷嘴头,而不是一块块地组装。GE 还赋予了穆克及其团队自由探索新功能的权利,以使部件更具燃油效率。还有什么好处?数字设计让他们能够几乎零成本地为部件添加功能,并在更短的时间内准备好原型进行测试。

“复杂性是免费的,”穆克说。“今天我可以做一件事情,明天我就可以得到它。”

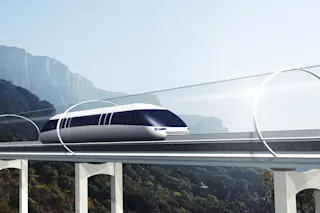

塞斯纳 Denali 的渲染图,这是一款由 Textron Aviation 制造的单引擎涡轮螺旋桨飞机,将搭载 GE 的 Catalyst 发动机。该飞机计划于 2019 年底进行首次官方试飞。(来源:Textron Aviation)

Textron Aviation

因此,当 Catalyst 项目于 2015 年正式启动 时,一个通常需要十年左右的设计和建造过程被压缩到了两年。穆克表示,2017 年在捷克共和国上空的试飞进展顺利。现在,Catalyst 正在接受美国联邦航空管理局 (FAA) 的测试,他称这是一个“极其重要的障碍”。

据制造商 Textron Aviation 称,如果一切顺利,该发动机将于今年年底在 Denali 飞机上进行飞行。

飞得更高

Catalyst 的成功可能预示着航空业遥远的未来。我们不再只是制造飞机,而是要打印它们。

这不仅会简化生产流程。穆克表示,3D 打印可以使发动机的维修和保养更容易,并降低单个部件发生故障的可能性。此外,简化的制造还有助于减少航空业众所周知的巨大碳足迹。

但穆克也指出,在增材制造技术领域所需的劳动力尚未得到充分培养。许多设计工作是在计算机模型中完成的。而刚毕业的工程师可能精通技术,但在增材制造的具体方面可能缺乏高技能。然而,那些已经在行业工作了几十年的员工可能不愿意接受这些新的工作方式。

“重大变革很少被轻易接受,”穆克说,回想起 aCT7 项目处于秘密初期阶段的日子。“我认为我们在这一领域所能做的事情只是冰山一角。”